Välj rätt kylfläkt för strömförsörjningen

Dålig kylning av kraftaggregat och elektroniksystem är en vanlig felkälla. Andrew Bryars från XP Power gör här en genomgång av kylbehoven för olika system och lämpliga fläktlösningar för att klara specifikationerna.

Alla vet att avgiven värme inne i ett slutet utrymme leder till en ökad temperatur i utrymmet. Med andra ord kommer omgivningstemperaturen stiga inuti kapslingen.

Om du har en kapsling/låda som innehåller ett nätaggregat och dess last, dvs PCB med de komponenter som utgör din last, kommer både dessa ge en ökad omgivningstemperaturen i inneslutningen på grund av respektive avgiven värmeförlust. Detta kan leda till att man överskrider den maximala driftstemperaturen för den ena eller båda.

Detta är naturligtvis en dålig situation då värme är den främsta orsaken till bristande tillförlitlighet eller reducerad livslängd för elektronik, där främst livslängden på elektrolytkondensatorer som är direkt kopplad till omgivningstemperaturen vid dess hölje.

Övriga komponenter har också lägre tillförlitlighet ju varmare de blir, tillsammans med rådande trender att göra allt mindre strömförsörjningar med mindre kylflänsar, måste man vara noggrann i sina termiska beräkningar av slutprodukten för att inte komprometterar tillförlitligheten.

Det enklaste sättet att ta bort överskottsvärme är att använda en fläkt.

Luftflöde

Vissa nätaggregat är utformade för att kylas av en fläkt – Forced cooled. I dessa fall är det luftflöde som behövs för att skapa adekvat kylning vara specificerat i strömförsörjnings datablad. Det är viktigt att ha i åtanke att angivet luftflödet behövs på själva strömförsörjningen och inte mätt vid någon valfri plats i inneslutningen, inte ens en bit bort. Då luft alltid väljer att följa minsta motståndets lag, kommer endast en del av luften från en fläkt att nå själva strömförsörjningen där den faktiskt behövs. Interna bafflar/mellanväggar hjälper till att styra luften till det ställen där den behövs för att ge nödvändig kyla komponenter till rätt temperatur.

I de fall där strömförsörjningen är konvektionskyld, eller där applikationen körs vid lägre temperaturer, behöver luftflödet beräknas enligt nedan angivna steg.

Maximal driftstemperatur

Först måste den maximala driftstemperaturen fastställas för antingen strömförsörjning eller övrig elektronik som ger en säker drift av hela applikationen. För själva strömförsörjningen är den typiskt 50°C, vilket kan vara relaterade till säkerhetsgodkännanden eller eventuellt ett lägre värde för att öka livslängden. Som en allmän tumregel, ger en minskning av temperaturen med 10°C för elektrolytkondensator en fördubbling av dess livslängd, alltså en påtagligt förbättrat tillförlitlighet över tid.

Därefter, behöver vi överväga den högsta omgivningstemperaturen som finns kring utrustningen där nätaggregatet är placerat för att kunna avgöra skillnaden, mellan båda dessa två maximalt tillåtna temperaturer. Som ett exempel, en strömförsörjning kan antas användas vid en omgivningstemperatur av 50°C, och rumstemperaturen i ett icke temperaturkontrollerat utrymme kan bli så hög som 40°C. Detta ger då att den tillåtna temperaturhöjningen är 10°C.

Förlusteffekt

Nästa steg därefter är att beräkna den mängd förlusteffekt (i Watt) som skapas. Den totala effekten som skapas innanför höljet är summan av den effekt som används av lasten plus effekten som strömförsörjningen avger som värme/”waste heat”. Exempelvis, om lasten som elektroniken normalt behöver är 260 W och verkningsgraden/effektiviten på strömförsörjningen är 80%, då är den totala effektutveckling vid 260 W/0,8 lika med 325 W.

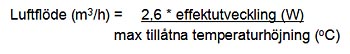

Därefter kan man beräkna den luftflödesvolymen som krävs genom följande enkla och universella formel för hur mycket luftflöde som krävs för att upprätthålla en viss maximal temperaturökning vid en given effekt, konstanten 2,6 används till detta. Formeln är:

I vårt exempel skulle luftflödet som krävs vara 2,6 * 325 W/10°C = 84.5 m³/h

Att hitta en lösning är tyvärr inte så enkelt som att beräkna nödvändigt luftflödet (enligt ovan) och använda detta resultat för att välja en fläkt med motsvarande luftflödesvärde, då dessa är angivna för fri luft. I verkligheten kommer produktinneslutningen att ge ett naturligt luftmotstånd och detta kallas tryckfall och måste subtraheras från fläktens angivna märkdata.

Tryckfallet kommer att vara annorlunda för varje specifik lösning på grund av PCB storlek och placering, storlek på in- och utluftsöppningar samt tvärsnittsarean inne i inneslutningen som luften skall strömma igenom. Där det blir lite knepigt är att tryckförlusten beror också på hur snabbt luften flödar genom inneslutningen och att tryckförlusten i sin tur påverkas av lufthastigheten. En snabbare lufthastighet kommer att resultera i ett högre tryckfall, men ett högre tryckfall kommer att reducera lufthastigheten. Om man inte är noggrann i valet av fläkt och fläktens prestanda, kan fläkten bli värdelös i en applikation där tryckfallet och lufthastighet når en jämviktspunkt som ligger under den nivå som krävs för att ta bort värmen från applikationens innanmäte.

Startpunkt

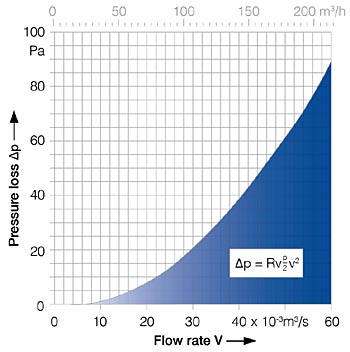

Det skulle vara alltför komplicerat att fastställa den faktiska tryckförlusten för varje applikation eftersom detta kräver detaljkunskap om vätskedynamiska ekvationer i den givna miljön, men det kan approximeras med hjälp av nedan karakteristiska kurva i figur 1. Detta kommer att ge en första startpunkt som kan användas för vidare utvärdering.

Fig 1. Karaktäristisk kurvprofil – Luftflöde/tryckfall

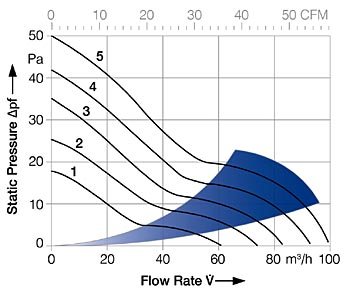

Om vi använder det tidigare beräknade luftflödet, visar kurvan att tryckförlusten blir 11 Pa. Vi vet då att det krävs en fläkt som kan alstra ett luftflöde på 84,5 m³/h in i en tryckförlust på 11 Pa. Varje fläkttillverkare presenterar grafer för varje fläkt som indikerar luftflödet vid olika tryckförluster. I exemplet nedan, Fig 2, är kurvor för fem olika fläktar presenterade, det ljusa området i grafen visar optimalt driftsområde för var och en av de fem olika fläktarna. I vårt exempel skulle fläkt nr. 5 vara den som kan säkerställa den erforderliga luftflöde av 84,5 m³/h vid ett tryckfall av 11Pa.

Fig 2. Fem fläktars luftflödeskarakteristik vid olika tryckfall

Rätt luftmängd

När tryckfallet och luftflöde har fastställts, finns det ytterligare några överväganden att göra.

Såsom tidigare angivits för kylning av utrustning kan fläkten i princip placeras var som helst, så länge luften strömmar förbi de komponenter som avses att bli kylda. Men för en strömförsörjning som är utformad för att forcerad kylning, är det kritisk att den korrekta mängden luft strömmar förbi nätaggregatet för att säkerställa tillförlitlig drift.

Om fläkten inte kan placeras direkt vid strömförsörjningen, eller om hela luftflödet inte kan riktas över strömförsörjningen, måste en fläkt med högre rating väljas. Vissa fläktar specificeras med en lufthastighet i linjära fot per minut (LFM). Andra har en volymrating i kubikfot per minut (CFM) eller kubikmeter per timme (m³/h). För att konvertera mellan de två, måste tvärsnittsarean hos fläktens venturi vara känd.

För en strömförsörjning avsedd för att vara fläktkyld kan det erforderliga luftflödet ges antingen i en hastighetsrating (LFM) eller en volymrating (CFM). Det enda tillförlitliga sättet att konvertera mellan de två är att använda tvärsektionsarean hos strömförsörjningen.

Utrustning med fläktar utrustas ofta med dammfilter för att förhindra att oönskat damm kommer in i utrustningen. Ett filter kommer att öka motståndet hos luftflödet och bidrar till ytterligare tryckförluster och behöver beaktas, men ännu viktigare, eftersom filtret kommer att täppas till med smuts och damm, kommer tryckförlusten bli betydligt högre och en fläkt med lämplig rating ifrån början kan visa sig vara ett helt felaktigt val efter en tids användning. Av denna anledning bör dammfilter bli regelbundet rengjort eller bytas ut efter en viss tids användande. Detta för att säkerställa tillräcklig kylning också efter en tidsanvändande.

Buller

Att lägga till en fläkt till sin applikation gör att det hörbara bullret ökar. Vissa tillämpningar tolererar inte något buller, till exempel i vissa sjukhustillämpningar, inspelningsstudio etc. Även i applikationer som finns i en bullrigare miljö, är det vanligen önskvärt att minimera hörbart ljud från fläktar. Detta kan utföras på flera olika sätt. För det första, med hjälp av en fläkt med högre lagerkvalitet. Kullagrade fläktar är i regel tystare än en hylslagrad fläkt och har fördelen av en längre driftstid. Naturligtvis finns det fläktar som använder impregnerad olja i glidlagret/hylslagret, som kan ge nästan lika låga ljudnivåer som en kullagrad fläkt.

För en given luftvolym, är en större fläkt generellt tystare än en fläkt med mindre diameter på grund av dess långsammare bladhastighet. Buller genereras också då fläktbladen passerar en närbelägen fast del av fläkten, såsom en fläkt stötta eller ett fingerskydd. Om ett fingerskydd kan separeras en liten bit från fläktbladen, minskas bullret påtagligt.

En annan metod för att reducera hörbart ljud/brus är att minska matningsspänningen till fläkten. Fläktar specificeras med ett driftspänningsområde där varvtalet beror på inspänningen. Lägre varvtal ger mindre hörbart ljud.

Då värmehantering (Thermal management) av moderna strömförsörjningar blir allt väsentligare på grund av mindre kylflänsar och högre energitäthet, innehåller datablad numer information som är nödvändig för att utvecklare av applikationer ska kunna säkerställa att strömförsörjningen inte arbetar vid för hög temperatur, genom att ange specifika maxtemperaturer för ett urval av komponenter. När en fläkt har valts med hjälp av metoden som beskrivs här, bör dessa beräkningar verifieras med en mätning av dessa komponenters temperaturer i den faktiska applikationen. Om det ser ut som komponenttemperaturen kommer att överstiga angivet värde i databladet, bör luftflödet och riktningen omprövas.

Fig 3. GCS250 från XP Power behöver bara ett luftflöde av 7 CFM

Ett exempel på en luftkyld strömförsörjning är GCS250 från XP Power. Den kräver endast 7 CFM luftflöde. Jämfört med andra jämförbara produkter på marknaden, av vilka en del behöver upp till 30 CFM, hjälper det lägre luftflödeskravet för GCS250 att hålla ljudnivåer på lägsta nivå samt underlätta i vilka slutapplikationer som strömförsörjningen kan användas i.

Andrew Bryars, Applications Engineering Manager, XP Power

Filed under: Stromforsorjning