Silex är världens största renodlade MEMS-foundry

I Järfälla, i norra Stockholmsregionen, växer Silex så att det knakar. Företaget, som från starten är en avknoppning från Acreo, har två renrum och huserar i Zarlinks f d lokaler.

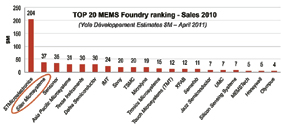

Sett till världens renodlade MEMS-foundries, med tillverkning på beställning från kunder men utan egna produkter, ligger det svenska företaget Silex på första plats, enligt Yole Developpement.

På andra plats ligger det efter STMicroelectronics som är det största MEMS-företaget som dock även tillverka egna produkter. Silex MEMS-tillverkning har omsättningsmässigt passerat den från Texas Instruments och SensoNor/Infineon, men den totala bilden kan komma att ändras av att MEMS-foundry-verksamheten vid TSMC nu växer kraftigt.

Det var Edvard Kälvesten som tillsammans med Thorbjörn Ebefors (fotot) , Niklas Svedin, Thierry Corman och Marianne Henke som år 2000 grundade företaget med stöd av riskkapital. Idag ägs företaget av Capman (42%), Startupfactory (16%), Priveq (14%), Northzone (14%) samt grundarna med flera (14%). Edvard Kälvesten blev teknologie doktor vid KTH och innehar 20-talet patent inom MEMS.

nu vinstdrivande

Det går bra för Silex Microsystems AB. Omsättningen har inte bara ökat, utan nu går företaget även med vinst. Visserligen var utfallet positivt 2007, men sedan kom lågkonjunkturen 2008 vilket gav en förslust som späddes på av en stor investering i en 8 tums fabrik, som komplement till den 6 tums fabrik som Silex byggde upp hösten 2003.

Återhämtningen 2010 gav 241 miljoner kr i omsättning och 894 tusen kr i vinst. Bokslutet 2011 visade sig ge 310 MSEK i omsättning och 310 MSEK i vinst (EBIT).

Silex expanderar kraftigt, i så väl omsättning som antal anställda, vilka har mer än fördubblats de senaste 18 månaderna. I början av 2011 hade Silex totalt 120 anställda och mot slutet av förra året var det 189 anställda i Sverige och fem personer i USA.

80 kunder

Flera hundra MEMS-produkter har producerats, till fler än 80 kunder.

– Vi försöker främst ta oss an projekt som har en potential att gå i volymproduktion, berättar Thorbjörn Ebefors, teknikchef, medgrundare och vice president FoU.

Ett tiotal av dem har beställt MEMS-kretsar i stora volymer och det finns potential för flera volymprodukter. Idag befinner sig kring tio kretsar i produktionsfas.

De första produkterna, från år 2000, var avsedda för fiberkommunikation. 2002 tog Silex fram medicinska sensorer, godkända enligt FDA. Komponenter för mobiltelefoner kom till 2004 och två år senare tillverkade Silex avancerade kretsar för bildgenerering med hjälp av speglar. Under 2008 tog Silex fram kretsar för DNA-analys.

Två fabriker

6 tums-fabriken byggdes ut 2007 till 1500 m2. Den håller renhetsklass 10 – 100 partiklar per kubikfot. Kapaciteten är 300 000 litografiskt framställda lager per år.

År 2009 kom 8 tums-fabriken till. Renrummet är 1000 m2 stort och kapaciteten anges till 500 000 litografilager per år. Renheten ligger mellan klass 1 och klass 10 beroende på var i renrummet.

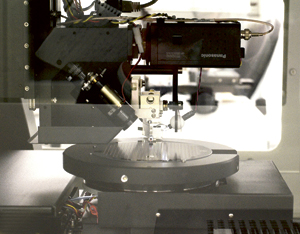

Tillverkningen i de båda renrummen är helautomatisk. Utrustningen är inköpt från ledande leverantörer. En server håller reda på alla data och kunden kan lovas spårbarhet i 10 år, något som bilföretagen kräver.

Såväl i 6 tums-fabriken som i 8-tumsfabriken litografi med avbildning 1:1 (kontakt) eller 5:1 (stepper – step and repeat), beroende på den upplösning man önskar få.

Patenterade processer

Silex kan integrera MEMS på såväl kisel, SOI, som glas. Glas kan framför allt läggas på användas för att bygga ”lab-on-chip”.

Bondningen av wafers görs helautomatiskt med maskiner från EVG. Bland annat kan Silex göra anodisk bondning, ”solder bonding” med guld-tenn, fusion bondning av kisel mot kisel. Det senare används för accelerometrar och gyron.

– Det finns ingen liknande installation i Europa, berättar Thorbjörn Ebefors.

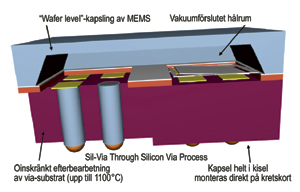

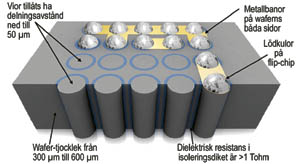

Silex arbetar med ett flertal patenterade processer. Den intressantaste är kanske TSV (Through Silicon Via) som gör det möjligt att bygga i tre dimensioner. Silex har tillämpat den sedan 2005 har varumärkesregistrerat tekniken under handelsnamnet Sil-Via. Tekniken används bland annat i konsumentprodukter. Hela 80 procent av värdet av företaget av producerade MEMS-konstruktioner innehåller sådana 3D-funktioner.

En annan teknik är Met-Cap (även detta varumärkesskyddat).

{mosimage}

Med den skapas en kopparförbindning genom locket på en MEMS-wafer. Detta lock består i sig av en wafer som etsas ut för att bilda en kavitet ovan MEMS-strukturen. Tillverkningen görs i en standardiserad processplattform. Själva tekniken för metall-vian (XiVia, skyddat varumärke) görs på licens av ÅAC Microtec. En sådan metallförbindning genom ett 300 µm tjockt substrat har en resistans som understiger 25 mOhm.

Plasmaetsning

Som etsmetod används bland annat, DRIE, Deap Reactive Ion Etching. Denna plasmaetsningen kan ta allt från några minuter upp till ett dygn, beroende på hur tjocka skikt och antal skivor som skall etsas. I 8-tums-processen tillämpas även alternativa plasma- eller våtetsning.

När etsningen är klar beläggs ytan med guld genom elektroplätering. Silex använder inte screentryck. Med automatiska maskiner kan metallvior, Met-Cap, med låg resistans åstadkommas, vilket krävs för exempelvis radiosignaler eller för drivning av lysdioder.

Silex sputtrar eller förångar även metallskikt.

– Beroende på vilka egenskaper som vi vill ha fram utgår vi från en mångfald olika metaller. I stort sett använder vi halva periodiska systemets olika ämnen, berättar Thorbjörn Ebefors!

Wafer eller die

Antingen levererar Silex skivor, eller skär man upp dessa till enskilda chip.

Skivorna är från början av produktionen märkta med laser för att senare kunna identifieras.

Om leveransen består av skivor har Silex med probning testat alla chip och märkt ut de som är godkända. Det kan exempelvis handla om att mäta upp Q-värdet i resonatorer. Testutrustningen är helautomatisk, byggd av Silex egna mät- och IT-avdelningar. Alla mätdata lagras på servrar så att kunden kan få 10 års spårbarhet, något som bilindustrin kräver.

Text & foto Gunnar Lilliesköld

Filed under: Teknikartiklar