RF-effekttransistorer i kisel konkurrerar med galliumnitrid

Forskare vid Uppsala universitet har utvecklat en typ av LDMOS-transistor som skall kunna användas i switchade slutsteg, t ex klass E och F, på frekvenser där idag bara HEMT-transistorer i galliumnitrid fungerar. Tillverkningen i en kiselprocess blir dock avsevärt billigare. Nyckeln till tekniken är LDMOS i SOI-teknik och ett hybridsubstrat. Lars Vestling granskar en lyckad produktion hos VTT av LDMOS på kiselkarbidsubstrat som tillverkats av Silex.

Lars Vestling granskar en lyckad produktion hos VTT av LDMOS på kiselkarbidsubstrat som tillverkats av Silex.

En stor utvecklingstrend inom mobiltelefoni är att höja verkningsgraden i basstationer. I den första generationen basstationer eldade man uppenbarligen för kråkor. Det talades om en verkningsgrad på i storleksordningen under 10 procent för själva slutsteget i klass AB. För hela basstationen totalt blev naturligtvis verkningsgraden ännu lägre. Till det kom den effekt som kylaggregaten krävde, vilket ytterligare sänkte den totala verkningsgraden. För att klara linjäritetskraven har man tvingats använda bara en del av uteffekten. Kravet på sådan "back off" har ökat i takt med mera komplexa modulationsformer som exempelvis OFDM där varje bärvåg är modulerad med upp till 64QAM för LTE. En sådan modulerad våg ger stora toppvärden (hög crestfaktor) i förhållande till medeleffekten.

Trenden mot högre verkningsgrad leder till att man idag ofta väljer att konstruera efter Doherty-principen, som ger högre verkningsgrad vid del-last än vad klass AB-slutsteg ger.

Switchade slutsteg

Nästa utvecklingssteg, mot switchad klass E, F eller inverterad F, kan ge betydligt högre verkningsgrad. Det finns många lyckade exempel på verkningsgrad över 80 procent. Men än så länge har dessa konstruktioner inte nått en kommersiell fas. Orsaken är att det idag inte finns komponenter med tillräckligt goda data till ett pris som ger konkurrenskraftiga konstruktioner.

Ett av problemet är att transistorn måste ha en bandbredd som är kanske 10 gånger så hög som arbetsfrekvensen. Ett annat är att transistorn måste tåla högre toppspänning: minst tre gånger matningsspänningen. Ett tredje är att spänningstransienterna förkortar livslängden i traditionella halvledare.

För lägre frekvensband skulle det kunna vara möjligt att använda LDMOS-transistorer för switchade slutsteg i radiobasstationer, för frekvenser under 1 GHz. Men med egenskaperna hos dagens kommersiella LDMOS tvingas konstruktörena i stället att välja HEMT i galliumnitrid.

På grund av marknadens ökade prispress på basstationer är det dock ingen lycklig lösning. Uppsalaforskarna verkar dock ha funnit väg för framtiden, med en typ av transistor som kan produceras till låga kostnader i en vanlig produktionslina för CMOS! Och framtiden är nära: Redan om två år skulle denna nya typ av LDMOS kunna vara framme i form av prototyper.

TCAD viktig förutsättning

Vid Uppsala universitet har man länge arbetat med, och vidareutvecklat, en simuleringsprogramvara som kallas TCAD. – Med dess hjälp kan vi förstå vad som händer inne i en halvledare, säger Jörgen Olsson, professor vid Avdelningen för fasta tillståndets elektronik och ansvarig för den grupp som utvecklar elektronikkomponenter inom Ångströmlaboratoriet.

– Med dess hjälp kan vi förstå vad som händer inne i en halvledare, säger Jörgen Olsson, professor vid Avdelningen för fasta tillståndets elektronik och ansvarig för den grupp som utvecklar elektronikkomponenter inom Ångströmlaboratoriet.

Han berättar att den LDMOS man nu har tagit fram är sprungen ur simulering av förstärkarsteg. TCAD är idag nämligen så omfattande att man inte bara kan simulera själva halvledarna utan också kan simulera den miljö de arbetar i, i det här aktuella fallet switchade radioslutsteg.

– Vi kan se följden av att dopa lite mer, eller mindre, och kan trimma in processparametrarna för att få fram komponenter som passar för specifika tillämpningar, säger Jörgen Olsson.

– Vi räknar med att kunna spara ett års utveckling tack vare möjligheten att kunna trimma processparametrarna med hjälp av TCAD, säger dr Klas Håkan Eklund, Comheat Microwave AB.

Företaget deltar i LDMOS-projektet i Uppsala och är även partner i GHz-konsortiet vid Chalmers.

Ökad spänningstålighet

För att klara switchning i klass E måste transistorerna tåla en toppspänning som är minst tre gånger matningsspänningen. Det betyder att transistorerna måste tåla minst 150 V om slutsteget matas med 50 V.

Redan 1994 startade ett projekt med syfte att få fram LDMOS-transistorer som kunde integreras i en CMOS-process. Tekniken utvecklades under slutet av 90-talet av Eklund Innovation och producerades av ABB Hafo för en produkt för ett svenskt printerföretag.

– Som spin off av detta projekt såg vi en möjlighet att utveckla LDMOS till RF-effekttransistorer, berättar Klas-Håkan Eklund.

År 2002 rapporterade Jörgen Olsson och Klas-Håkan Eklund om hur man lyckades förbättra effekttätheten i en LDMOS: 2 W/mm vid 1,0 GHz och 70 V drain-source-spänning (VDS) innebar världsrekord för en kiselkomponent! Värdena är jämförbara med de man kan uppnå i MESFET i kiselkarbid. Vid 3,2 GHz var effekttätheten 1 W/mm vid 50 V VDS.

Detta möjliggjordes av en vidareutveckling av metoden RESURF (reduced surface field) genom att lägga till ett p-dopat område. Se illustrationerna. Tack vare denna metod kunde drain-source-spänningen för nämnda transistor höjas till 70 V, eller upp till 150 V i transistorer med lägre gränsfrekvens.

Modifierad LDMOS

För att få hög genombrottspänning i en LDMOS förlänger man det lågdopade området mellan gate och drain. RESURF-metoden innebär att man i detta dike lägger in ett gömt p-lager som ger en effektivare utarmning.

I en LDMOS ökas genombrottspänningen (BV) genom att drain-området dras ut. Med RESURF-metoden kan en begravd p-top ge effektivare utarmning. Området kan då dopas hårdare för att minska resistansen vilket leder till högre ström.

I en LDMOS ökas genombrottspänningen (BV) genom att drain-området dras ut. Med RESURF-metoden kan en begravd p-top ge effektivare utarmning. Området kan då dopas hårdare för att minska resistansen vilket leder till högre ström.

Jörgen Olssons och Klas-Håkan Eklunds metod innebär att man ovanpå det p-dopade området i drain-området ytterligare lägger in ett n-område. n-driftområdet kan dopas hårdare vilket leder till minskad resistans. Därmed blir det möjligt att ytterligare öka strömmen och minska transistorns olinjäritet.

Med den här uppbyggnaden kan LDMOS-transistorns polykisellängd vara 1,5 µm, vilket ger hög spänningstålighet. Samtidigt är den aktiva kanallängden bara är 0,3 µm, vilket är förutsättningen för hög gränsfrekvens.

Men Uppsalaforskarna har inte nöjt sig med detta, utan har på senare tid har även börjat utveckla LDMOS-komponenter för mer lågspända tillämpningar. Dessa är avsedda för integration i avancerade CMOS transceiverkretsar för GHz-området. Detta arbete stöds av Vinnova inom utlysningen "Smartare, Snabbare, Konvergerande lösningar" och sker i samarbete med NanoRadio och ComHeat.

MOS på SOI

I en vanlig lateral MOS-transistor, LDMOS, för radiofrekvensområdet är det svårt att höja gränsfrekvensen tillräckligt mycket för att klara frekvensbanden för exempelvis LTE och WiMAX. Det beror på parasitkapacitansen mellan transistorn och underliggande kiselsubstrat. Även resistansen i driftområdet begränsar, eftersom den inte kan dopas alltför hårt vilket skulle resultera i ökad parasitkapacitans.

![]() Här åstadkoms kisel på isolator (SOI) genom ett begravt isolationslager (BOX) över substratet. Metoden minskar Cout tack vare att kapacitansen mot substratet är låg.

Här åstadkoms kisel på isolator (SOI) genom ett begravt isolationslager (BOX) över substratet. Metoden minskar Cout tack vare att kapacitansen mot substratet är låg.

Genom att i stället lägga en LDMOS på ett isolerande skikt på substratet (SOI, silicon on insulator) minskar man parasitkapacitansen radikalt. Detta leder till fyra viktiga vinster:

* parasitkapacitansen är olinjärt spänningsberoende och bidrar därför till transistorns olinjäritet. En LDMOS på SOI får följaktligen bättre linjäritet än direkt på ett kiselsubstrat.

* I ett switchat slutsteg behöver man ha en kapacitans som snabbt minskar med ökad spänning. Med SOI kan denna kapacitans sänkas radikalt tack vare en snabb utarmning av driftområdets laddning.

* Dopningen kan ökas i kanalen vilket ger snabbare utarmning och lägre ON-resistans hos transistorn.

* Transistorns gränsfrekvens bestäms ytterst av produkten Ron×Cout (ON-resistansen × drainkapacitansen). Mätetal i sammanhanget är fmax och fT (fmax, maximal frekvens för 0 dB effektförstärkning, fT, maximal frekvens för 0 dB strömförstärkning). Ron minskas genom RESURF och Cout minskas med SOI.

– Sammantaget ökar godhetstalet Ron×arean med 16 gånger då LDMOS läggs på ett isolerande skikt, säger Klas-Håkan Eklund.

hybridsubstrat

SOI-tekniken förutsätter ett isolerande skikt under transistorns skikt. En metod är att lägga ett begravt lager av kiseloxid (BOX, buried oxide) som isolator på kiselsubstratet, under det aktiva kiselskiktet. Problemet är bara att kiseloxiden leder värme dåligt. Ett annat problem är att laddning kan byggas upp i substratet om detta är isolerande.

En metod som tagits fram i Uppsala, i ett projekt med stöd från Vinnova, är att lägga kiselskiktet ovanpå ett substrat av kiselkarbid. Observera att det här inte är fråga om de mycket rena och dyrbara kristallina wafers som används för halvledare i kiselkarbid eller galliumnitrid. I stället används "dummy"-skivor av materialet polykristallin kiselkarbid.

Sådana skivor finns redan på marknaden och de är relativt prisbilliga. De används ofta som värmesköldar mellan wafers under produktionsprocessen av traditionella kisel-wafers.

![]() Genom att ersätta det begravda isolationslagret på ett kiselsubstrat med ett substrat av kiselkarbid kunde man ytterligare minska CSUB. Dessutom leder den polykristallina kiselkarbiden värme betydligt bättre än kisel och kiseloxid.

Genom att ersätta det begravda isolationslagret på ett kiselsubstrat med ett substrat av kiselkarbid kunde man ytterligare minska CSUB. Dessutom leder den polykristallina kiselkarbiden värme betydligt bättre än kisel och kiseloxid.

skivor pressas samman

För att kunna sätta samman hybridsubstraten används wafer bonding. Vid wafer bonding fastnar de atomärt släta och plana ytorna mot varandra då de läggs samman. I atmosfär täcks nämligen ytorna snabbt av något molekyllager vatten. Tack vare den extrema slätheten kommer dessa vattenskikt så nära varandra, när skivorna läggs samman, att de hålls ihop av intermolekylära krafter, så kallade vätebindningar.

För att uppnå den önskade slätheten för polykristallin kiselkarbid behöver man först lägga på ett mycket tunt skikt av polykisel. Detta skikt kan sedan poleras atomärt plant med kemisk-mekanisk polering(CMP).

Nu kan kiselkarbidsubstratet sammanfogas (pressas samman) med ett komponentskikt av kisel. Vid en efterföljande värmebehandling drivs vattnet bort och vätebindningarna ersätts av kovalenta bindningar.

Uppsalaforskarna har i samarbete med Silex visat att detta är möjligt, till och med för 150 mm substrat.

Metoden har fått namnet BaSiC. Initialt använde man 100 mm skivor.

Under sommaren hade man vid Ångströmlaboratoriet fått fram fungerande LDMOS-transistorer på 100 mm hybridwafers av Si/poly-SiC, processade i Ångströmlaboratoriets renrum. De termiska och elektriska egenskaperna visade sig vara utmärkta jämfört med andra substrat.

Vinnova och Energimyndigheten gav stöd till en förstudie av hybridsubstrat. Nu har Vinnova finansierat ett projekt där, förutom Uppsala Universitet, Silex, Consilium, Comheat och VTT samt Advaplan från Finland deltar.

Silex och Uppsalaforskarna har lyckats tillverka 150 mm hybridskivor, en storlek som är nödvändig för att den efterföljande halvledarprocessen skall kunna läggas ut på kommersiella kiselsmedjor som har en CMOS-process. Några få extra masksteg behövs.

Detta hybridsubstrat består av polykristallin kiselkarbid på vilket ligger ett mycket tunt lager av kristallint kisel. Silex har tillverkat denna 150 mm skiva, i samarbete med Uppsalaforskarna.

Detta hybridsubstrat består av polykristallin kiselkarbid på vilket ligger ett mycket tunt lager av kristallint kisel. Silex har tillverkat denna 150 mm skiva, i samarbete med Uppsalaforskarna.

Diamant nästa steg

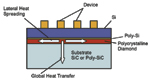

I ett nytt steg i substratutvecklingen, finansierad av Vetenskapsrådet och under ledning av docent Hans Norström, införs ett lager av polykristallin diamant mellan kisel och kiselkarbid för att öka den laterala värmespridningen ytterligare. Se illustration. Polykristallin diamant är upp till 15 gånger bättre värmeledare än kisel!

Diamant låter som ett dyrbart ämne. Men så är det inte tack vare att formen är polykristallin.

– Det är billigare att lägga på polykristallin diamant är polykisel, hävdar Jörgen Olsson.

Nästa generation hybridsubstrat kommer att ha ett lager av polykristallin diamant ovanpå kiselkarbiden. Diamantlagret fördelar värme effektivt tack vare sin extremt höga värmeledningsförmåga.

Nästa generation hybridsubstrat kommer att ha ett lager av polykristallin diamant ovanpå kiselkarbiden. Diamantlagret fördelar värme effektivt tack vare sin extremt höga värmeledningsförmåga.

stort behov

När så småningom dessa LDMOS tillverkas i kommersiell skala finns det en rad tillämpningsområden där de löser många av dagens problem. Switchade slutsteg i basstationer har vi nämnt. Ett annat område är som ersättare till magnetroner i radar. Dessa måste regelbundet bytas ut på grund av sin korta livslängd. Consilium, som tillverkar fartygsradar, söker högre tillförlitlighet och samarbetar med Uppsala Universitet för att på sikt kunna ersätta magnetronerna med transistorslutsteg.

– Transistorerna kommer att arbeta under mycket tuffa förhållande på grund av de snabba flanker som förekommer. Vi kan utsätta transistorerna för krävande pulstester, mata tillbaka data till TCAD, se var elektronerna injiceras och optimera transistorerna, säger Jörgen Olsson.

Det är dock inte bara i switchade förstärkare som transienter kan skapa problem. Ett sedan ett antal år känt, men nedtystat problem, är att den olinjära delens transistor i en Doherty-förstärkare "tar stryk" av de snabba flankerna, vilket sänker livslängden. Här skulle den nya LDMOS-transistorn kunna användas med fördel tack vare sina egenskaper att klara hög spänningsderivata.

load-pull-simuleringar

Lars Vestling har arbetat med load-pull-simuleringar via TCAD. Att med TCAD göra fullständig simulering av load-pull-mätningar tar normalt mycket lång tid eftersom mätsystemet måste ställa in sig och mäta punkt för punkt över olika impedanser som sedan plottas i ett Smith-diagram. I simuleringen med TCAD lägger man på utgången i stället på en sinusperiod och varierar spänning och fas.

– Metoden ger en rad möjligheter och den är snabb.

Man kan granska substratströmmar och se hur fält bildas under en period, man kan variera bias och undersöka intermodulation. Såväl små- som storsignalanalys kan göras. För varje kombination av fas och belastningsimpedans går det att beräkna drain-verkningsgrad och uteffekt. Genom att plotta mätvärdena i ett Smith-diagram går det att finna optimal belastningspunkt.

Tillverkning inom två år

Inom två år räknar Klas Håkan Eklund med att produkter som bygger på forskningen i Uppsala skall kunna omsättas i kommersiella produkter. Med ett genombrott i prestanda, med en faktor 3 i högre ström och en faktor 3 i minskad kapacitans (dvs 9 gånger bättre godhetstal i jämförelse med traditionella LDMOS) bör komponenten vara högintressant för områden som RF, motorstyrning och annan fordonselektronik.

Volymprodukter, som effekttransistorer för bilmarknaden, kan komma att licensieras ut, medan RF-LDMOS av högprestandatyp troligen kommer att tillverkas i egen regi.

Innovatören dr Klas Håkan Eklund driver sedan 2004 företaget Comheat Microwave AB som är en av deltagarna i RF-LDMOS-projektet vid Uppsala Universitet samt partner i GHz centrum vid Chalmers. Förutom detta företag driver han bolagen Eklund Innovation och KH Eklund Invest AB. Han innehar en rad patent som är knutna till högspänd LDMOS, tillverkad i en CMOS-process. Bland annat har han licensierat och bistått med utveckling av 400 V CMOS-teknik till Mitel Semiconductor AB (Zarlink). Han var den huvudgrundare till Power Integration INC (noterat på Nasdaq) och var med i ledningen av företaget 1988 – 1992. Fram till 1986 arbetade han på Ericsson Microelectronics och var då ansvarig för företagets satsning och uppbyggnad av MOS teknik

. Dr Eklund promoverades 2007 till hedersdoktor vid Uppsala Universitet för sina bidrag till forskning och utveckling inom Mikrovågsområdet.

Dr Eklund promoverades 2007 till hedersdoktor vid Uppsala Universitet för sina bidrag till forskning och utveckling inom Mikrovågsområdet.

Filed under: SvenskTeknik