Kvaliteten sitter i väggarna

Inget område är väl så hårt kopplat till kvalitet och driftsäkerhet som rymdindustrin. Kraven är stenhårda och det återspeglas i tillverkningsprocesser, test och analys. Allt det går numera också att få tillgång till hos en kontraktstillverkare. RUAG Space är kanske inte så känt, vare sig som kontraktstillverkare eller gammalt svenskt elektronikföretag. Men historien går tillbaka till sextiotalet och Sveriges ganska framgångsrika etablering inom rymdområdet.

– Då hade Saab och Ericsson var sin egen rymddivision, berättar Jesper Schönbeck, ansvarig för kontraktstillverkningen hos RUAG. Företagens rymdverksamheter slogs ihop 1991 till Saab Ericsson Space och då flyttade man till det hus där vi sitter idag. 2006 köpte Saab ut Ericsson och vi blev Saab Space. 2008 köpte sedan Schweiziska RUAG alltsammans och idag är vi en del av RUAG Space.

Marie-Louise Claesson ”kittar” komponenter.

I Sverige finns huvuddelen av verksamheten i Göteborg, med ca 320 av 380 anställda. De övriga finns i Linköping.

– I Göteborg utvecklar och tillverkar vi digital elektronik, mikrovågselektronik och antenner. RUAG i Linköping gör mekaniska system och är världsledande på mekaniska separationssystem för bärraketer. Uppe i rymden separeras nyttolasten från raketen och där får inget gå fel. Men våra system har faktiskt aldrig missat en av de nu ca 500 lyckade separationerna. För elektronik och antenner har vi ett lika trevligt track-record, utan någon enda miss.

Kontraktstillverkning

Från början gick all produktion till de egna rymdprodukterna. Men allt fler företag insett fördelarna av att lägga ut produktion, test och analys till ett företag med extremt hårda kvalitetskrav. De senaste åren har den verksamheten börjat stå på egna ben.

En hel del av monteringsarbetet i korta serier sker manuellt. Arbetsplatserna är ljusa och effektiva.

– För femton år sedan var kontraktstillverkningen inte ett uttalat affärsområde. Det sköttes med lite informella kontakter, säger Jesper Schönbeck. Företag som kände till oss frågade om vi kunde ställa upp. Idag har vi ett formellt affärsområde för EMS och vi har fått många fler kunder, framför allt inom områden som rymdteknik, militärteknik och medicinsk elektronik. Överallt där det blir dyrt när något går sönder kan vi konkurrera.

Jesper Schönbeck har arbetat på företaget sedan Saab Ericsson Space-tiden.

– Jag började med processutveckling 1999. Då handlade det om nya byggsätt, verifiering av material, processer etc. Sedan var jag chef för delar av produktionen i fem år och därefter gick jag över till marknadssidan och framför allt kontraktstillverkningen.

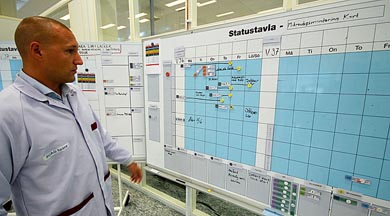

– Det är sju år sedan vi började jobba med Lean Production, säger Jesper Schönbeck. Alla projekt vi ha delas upp i tasks, eller arbetsuppgifter och man hela tiden kan få fram vilken som för ögonblicket är högst prioriterad, baserat på kompetensområde.

– Ofta handlar det inte bara om kontraktstillverkning, utan kunderna är intresserade av vårt kunnande inom processutveckling, produktionsteknik och konstruktion. Vi kan vara med från prototypstadiet eller redan från konstruktionsstadiet.

– Just hjälper vi en kund att analysera designen av en mikrovågsprodukt som skall lanseras över hela världen. Den kan sitta i ett skåp i öknen eller i Sibirien och man måste vara säker på att produkten skall hålla oberoende av var den placeras. Där är vår erfarenhet och kompetens vad gäller miljöpåverkan i relation till design, materialval etc oerhört nyttig.

Tusentals per år

Rymdelektronik kan förknippas med styckeproduktion. Men RUAG kan producera långa serier. Åt Ericsson har företaget tillverkat mikrovågselektronik i tiotusenvolymer per år. Elektroniktillverkningen passar för medelstora volymer på någon eller några tusen per år.

– Här har vi tavlan för Kaizen, ständiga förbättringar, säger Jesper Schönbeck. Här träffas alla olika grupper och man tar upp idéer om vad som kan förbättras.

– Vi klarar volymer på tusentals enheter per år utan problem, men möter konkurrens från de stora kontraktstillverkarna på prispressade storserier med lägre kvalitetskrav. Vår konkurrensfördel ligger i erfarenheterna från rymd och andra krävande områden. Kvalitetstänkandet sitter i väggarna.

Rundvandring

En rundvandring visar hur företaget arbetar och hur det skiljer sig från andra elektronikföretag och kontraktstillverkare. Jesper Schönbeck visar vägen och vi når först kretskortsproduktionen. Kvalitetstänkandet märks överallt. Bland annat är man mycket noga med att korttvätten görs på ett korrekt sätt.

– Vi tvättar generellt sett allting. De flesta kunder vill att vi kör våra verifierade processer vilka ger oss stora konkurrensfördelar.

– När vi arbetar fram en ny lödprocess ingår tvätt och är det väldigt viktigt att lodpastan och tvätten fungerar tillsammans. Vi testar kanske tjugo eller trettio olika lodpastor. Många av dem ger till exempel vita rester efter tvätt, beroende på tvättprocess och valda tvättparametrar. Även icke-ledande rester kan på sikt skapa problem via migreringar etc och man kan inte heller inspektera fullt ut. I rymdsammanhang måste alla lödfogar vara inspekterbara.

– Vi tvättar generellt sett allting, säger Jesper Schönbeck. De flesta kunder vill att vi kör våra verifierade processer och det är också en av våra stora konkurrensfördelar.

– Att byta lodpasta är sannerligen inget som vi gör utan vidare. Kombinationen tvätt och lödning är en komplex process.

Lean production

Allt är modernt, rent och snyggt. Något som man känner igen från en del andra kontraktstillverkare är också den hårda satsningen på Lean Production.

– I sju år har vi jobbat med Lean Production. Ett led i det är att få till en bra dynamisk planering. Alla projekt delas upp i ”tasks”, eller arbetsuppgifter. Det läggs sedan in i ett komplett system där allt kopplas till respektive leveranspunkt och man hela tiden kan få fram vilken task som för ögonblicket är högst prioriterad, baserat på kompetensområde.

– Utifrån det här får man upp arbetsordrar med prioritetsnummer på de här tavlorna. En montör som skall börja med en ny uppgift plockar det task som har högst prioritet och anger när det skall vara klart. En objektledare, planerare eller projektledare kan direkt se hur det går med en viss produkt och när den beräknas vara klar.

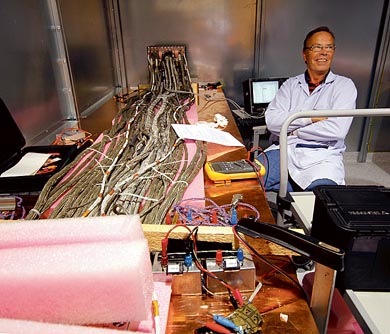

– Det här är CDU-delen till satelliten Galileo FM10 som skall upp 2014, säger Göran Påhlsson som är ansvarig för testuppsättningen.

– Det här syftar framför allt till att få ner genomloppstiderna. Det är ingen mening att starta ett jobb för tidigt, utan det gäller att starta i rätt tid och sedan få igenom jobbet snabbt. På det här sättet har vi kunnat halvera genomloppstiderna på vissa projekt.

Att införa Lean Production i en produktion som den hos RUAG är inte helt trivialt.

– Många av de klassiska Lean-verktygen är anpassade för långa serier. Därför har vi inte kunnat använda dem rakt av, utan vi har fått plocka godbitarna. Men filosofin bakom Lean fungerar lika bra här som på andra ställen, även om vi fått göra lite mer själva.

– Det är också orsaken till att vår typ av företag varit sena att anamma Lean-tänkandet. Vi är ett av de första att implementera Lean fullt ut.

Ständiga förbättringar

Allt måste vara överskådligt, det gäller produktionsflöde och det gäller förbättringsarbetet. De centralt placerade stora tavlorna används av alla. Tag som exempel en tavla för Kaizen, ständiga förbättringar.

– Där träffas alla olika grupper och tar upp idéer om vad som kan förbättras. Idéerna vägs in tillsammans med kostnad och nytta och prioriteras utifrån det. Förbättringsförslag kan även enkelt fördelas med en så kallad ”blå lapp” som lämnas över till respektive processförbättringstavla. Väl hos den nya processen vägs förbättringsförslaget in enligt normal rutin. Det här fungerar förbluffande bra under förutsättning att allt är överskådligt och att man hela tiden kan följa vad som händer.

Peter Alsholm och Susanne Mindt arbetar med test.

– Tidigare datoriserade man allt sådant här, men sedan gick man tillbaka till basic, med tavlor och lappar. Enkelheten är oerhört viktig och överskådligheten är fantastisk. Alla kan se och interagera på ett enkelt sätt, bara genom att flytta på en lapp eller skriva en rad.

Vanliga och ovanliga maskiner

Bland produktionsanläggningen finns till exempel utrustning för att klippa och bocka komponenter. Den används i stort sett bara för rymd- och militärkomponenter, som fortfarande levereras obockade.

I militär- och rymdprojekt måste man kunna testa att de keramiska komponenterna verkligen är hermetiskt kapslade. Det gör man med helium.

– Vi trycksätter med helium och testar i ett bubbelbad för större läckor och en test för fina läckor.

Den gamla våglödningsmaskinen används numera väldigt sällan. I stället finns en ny selektivvåglödare som används en hel del. Det mesta är förstås numera ytmonterat och där finns allt som kan behövas. För limning och lackning används främst rymdgodkända epoxi- och silikonbaserade material. Men de stora skillnaderna ligger återigen i inspektionsutrustningen.

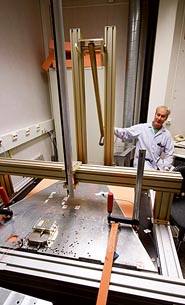

"Ringing plate"-principen är ett enkelt sätt att testa för mekanisk chock.

– Vi har till exempel nanofokusröntgen i realtid, med nanometerupplösning. Vi röntgar en hel del komponenter i vårt flöde men säljer också röntgentjänster till företag utan egen utrustning. Vi utför röntgeninspektion i löpande produktion för både kontraktstillverkare och tillverkare av lindade enheter för högtillförlitlighetsapplikationer.

– Det är mycket ovanligt att vi hittar fel med röntgen på våra egna produkter i löpande produktion. Däremot använder vi röntgen väldigt mycket i analyssyfte och då är utrustningen helt ovärderlig.

Allt kan testas

I testavdelningen finns allt man kan tänkas behöva, något som skiljer RUAG från de flesta andra. Rymdkonstruktioner måste testas extremt rigoröst och många av de testerna är också användbara på mera normal elektronikproduktion.

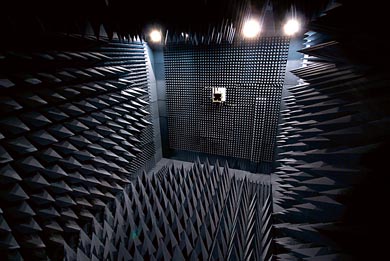

– För våra antenner är det viktigt att ha bra testutrymmen. Vi har både en skärmad kammare och ett stort dämpat rum.

En ganska stor del av den egna produktionen går nu till satellitnavigationssystemet Galileo. Det är ett europeiskt oberoende system och ett komplement till GPS. Med 30 satelliter i omloppsbana blir precisionen mycket hög: en meters upplösning för normalanvändaren, men på millimeternivå i t ex Lantmäteri-applikationer. I ett rum testar man en av datorerna till en av satelliterna.

– Det här är CDU-delen till den tionde satelliten som skall upp 2014, säger Göran Påhlsson som är ansvarig för testuppsättningen. CDU står för Command & Data handling Unit, satellitens omborddatorn.

RUAGs vakuumkammare med kryopump kan komma ner i tryck på bara 1 mPa.

I ett annat rum testar man tåligheten för mekanisk chock, vilket simulerar pyrotekniska shocken vid separationstillfället mellan raket och nyttolast. Man använder den så kallade "ringing plate"-principen, där testobjektet monteras på en plåt och en kalibrerad "slägga" slår mot plåten. Grundprincipen är enkel, men ger mycket bra resultat.

Vakuum och vibration

Rymdtillämpningar måste förstås fungera i vakuum vilket kräver en mycket speciell utrustning för test.

– Det är definitivt något som inte många har, nämligen en vakuumkammare med kryopump. Pumpen klarar att gå ner till extremt lågt tryck och när den inte hittar några luftmolekyler längre använder man en fälla, enkelt uttryckt bestående av en platta som kyls med flytande kväve. Den fångar också de sista molekylerna och resultatet blir ett tryck på mindre än 1 mPa, ett så kallat högvakuum.

– Det här är viktigt, bland annat för att verifiera att vi räknat rätt på värmeavledningen i rymden. Där måste all värme ledas bort via mekaniska strukturer eller via strålning. Typen av test är förstås inte särskilt vanlig i kontraktstillverkningen. Den används bara för våra rymdprodukter.

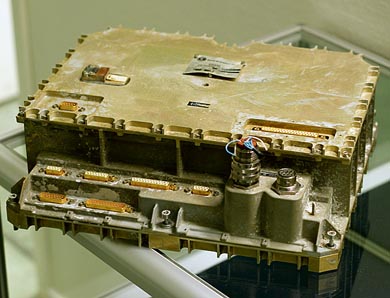

Den här styrdatorn till en Ariane-raket överlevde en sprängning av en raket på några kilometers höjd. Datorn föll sedan ner i ett träsk. Större delen av datorn fungerade ändå som den skulle.

– Däremot är det många som gör andra typer av miljötest hos oss. Våra två vibratorer fungerar som jättestora högtalare och kan vibrera med dragkrafter upp till 50 kN. Vi har testat allt från kameror till bränsleceller. Det är ett väldigt brett spann av företag som kommer hit och vibrerar.

– Sedan vibrationstestar vi förstås våra egna produkter. På antenner använder vi ofta lasergivare i stället för accelerometrar, eftersom strukturerna är så extremt fina. De tål helt enkelt inte att vi sätter på någon som helst extra massa. Med laser kan vi mäta strukturella rörelser, accelerationer etc utan att lägga till någon massa.

Hybrider och antenner

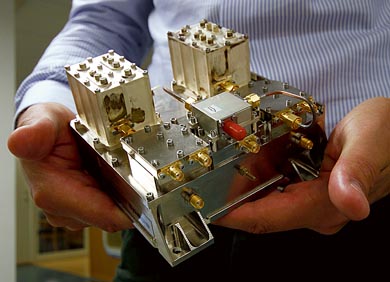

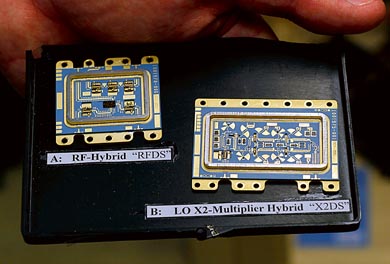

RUAG Space har egen hybridtillverkning också det är något som skiljer dem från nästan alla andra.

– Här inne bygger vi våra egna ”Multi-Chip-Moduler”. Nakna chip limmar vi och trådbondar. Utanför rymden använder man oftast aluminiumtråd och ”ball-bondning”, t ex i komponenter, men vi använder guldtråd eller ”guldribbon” med olika tjocklekar och ”wedge-wedge” teknik.

– Sådana har vi gjort i ganska ordentliga volymer åt Ericsson. Deras mikrovågslänk sålde i tiotusental per år och vi kunde konkurrera som leverantör till dessa. Tekniken används också för t ex medicinska system. Inte många har kapacitet och kompetens att göra det här och verkligen förstå processerna bakom.

EMC-kammare för antenntest.

RUAG Space har också mycket bra kompetens och utrustning för att utveckla antenner. Företaget är specialiserat på antenner till satelliter, men man utvecklar också markbundna antenner.

– Vi hjälper markbundna företag med antennutveckling och vi samarbetar mycket med forskningsvärlden. Men vi producerar ännu så länge bara antenner för våra rymdtillämpningar.

– Ett aktuellt forskningsprojekt gäller en antenn för en ballong som skall se på atmosfären med frekvenser runt 300-400 GHz. Den korta våglängden ställer givetvis extrema krav på antennens mekaniska form och stabilitet.

Analyslaboratorium

Fel som uppstår i rymdsammanhang måste analyseras utomordentligt noga. Felorsak och bevisad korrektiv åtgärd måste definieras för att få leverera produkten. RUAG har därför ett analyslaboratorium med kompetens och utrustning som vanliga företag bara kan drömma om.

– De som arbetar här har varit på studiebesök hos Statens Kriminaltekniska Laboratorium för att jämföra processer. Många av processerna är faktiskt väldigt lika. Och i vårt fall är det ingen skillnad mellan processer för rymd och för annan elektronik. Analyslaboratoriet används regelbundet både av oss själva och av externa företag.

En likadan dator åkte för några år sedan till Huygens, som är måne på Saturnus.

I analyslaboratoriet finns en rad instrument för att göra allt från att ta fram materialegenskaper såsom glasningstemperatur, CTE-värde, brottgränser mm, till att göra felanalyser där föroreningar eller materialuppbyggnad kan definieras etc.

– När man skall verifiera till exempel ett nytt byggsätt brukar man också göra mikrosektionering där man gjuter in komponenten i epoxy och slipar ner med finare och finare slippastor. Till slut får man en perfekt spegelblank yta där man kan titta på kornstorlekar, sprickor etc. Det här är ett ganska klassiskt test.

Exempel på moduler från hybridlabbet.

– Här har vi också ett svepelektronmikroskop där vi kan vi få extremt höga förstoringar och analysera grundämnesuppbyggnad.

Föll från exploderande raket

För ca 10 år sedan fick analyslaboratoriet in en dator som RUAG Space själva producerat. Den hade varit med om en verklig katastrof.

– Vi har leverarat och levererar alla styrdatorer till Ariane-raketerna och den första Ariane-5-raketen kom ur kurs på grund av mjukvarufel (utvecklad av annat företag). Av säkerhetsskäl tvingades man spränga raketen runt 40 sekunder efter uppskjutningen, på några kilometers höjd.

Antenner kan se ut på många olika sätt.

– Styrdatorn hottades märkligt nog i ett träsk i Franska Guyana. Vi hällde ur vattnet, spänningssatte den och testade. Större delen av datorn fungerade som den skulle.

Konsoliderad verksamhet

Det är svårt att inte bli imponerad av processer och utrustningar hos RUAG Space. Men hur har försäljningen inverkat på verksamheten och på personalen? Tänker schweiziska RUAG fortsätta med verksamheten?

Den här antennen är en prototyp av den som skall sitta på Galileo.

– Försäljningen till RUAG innebar en hel del positivt för oss, säger Jesper Schönbeck. Det var länge känt före försäljningen att vi var till salu och att vår verksamhet inte riktigt passade in i Saabs kärnverksamhet. Att i det läget få en ägare som satsade hårt på rymdverksamheten kändes bra. RUAG liknar Saab, med samma sorts bakgrund. Företaget har fem divisioner, där rymd är en av dem. Man satsar väldigt hårt på rymdverksamheten och vill växa på den sidan. Av RUAGs 7700 anställda arbetar 1 100 med rymdtillämpningar.

– Den europeiska rymdverksamheten har konsoliderats kraftigt i Europa. bara några få stora drakar återstår satellittillverknings-sidan. RUAG är nu den största oberoende leverantören av rymdutrustning i Europa.

– För femton år sedan var kontraktstillverkningen inte ett affärsområde, utan det sköttes med lite informella kontakter, säger Jesper Schönbeck. Idag har vi ett formellt affärsområde för kontraktstillverkningen och vi har fått många fler kunder.

– Men konkurrensen ökar hela tiden och kunderna kräver kortare leveranstider och lägre priser. Den kommersiella delen ökar hela tiden. För några år sedan var den särklassigt största delen av rymdverksamheten statlig/institutionell och finansierad av ESA. Nu är huvuddelen rent kommersiell, med satellittillverkare och kunder som Astrium, Boeing och Lockheed Martin. Det driver på prispressen samtidigt som kvalitetskraven består.

Göte Fagerfjäll

Filed under: Kontraktstillverkning