Kondensationslödning med temperaturprofil

Kondensationslödning är skonsammare mot värmekänsliga komponenter och kretskort jämfört med konvektionslödning. Rehm har förfinat kondensationslödning (ångzonslödning): Vakuum kan nu används inte bara under omsmältning, för att ta bort rester och förhindra voids (blåsor i lödfogen), utan även före omsmältningen. Detta görs för att ge jämn tillförsel av vätskan samt omhänderta den förångning som sker av pastans lösningsmedel. Syre ersättas med kvävgas för att förhindra oxidering.

Lödning av mer komplexa kretskort, med blandat stora aktiva och små passiva komponenter samt 3D-strukturer (s k MID´s, Molded Interconnected Devices), ställer ökade krav på lödugn och lödmetod.

– Vi ser nu en renässans för kondensationslödning, säger Per Edin, Scanditron. Med våra lödugnar från Rehm i familjen CondensoX kombinerar man kondensationslödningens höga verkningsgrad med konvektionsugnens temperaturreglerade zoner.

Han påpekar att olika lödmetoder har sina för- och nackdelar. Låt oss se på de vanligaste alternativen:

Konvektionslödning

System för konvektionslödning (varmluftsugn) har dominerat sedan 1990-talet. I dessa överförs värme med luft eller kvävgas. När luft eller gas värms upp, minskar deras täthet. De stiger vilket ger ett flöde, cirkulation och konvektion. Värmeenergin flödar inte i sig, utan snarare i mediet vilket i sin tur leder energin. En luft- eller kväveatmosfär påförs från utsidan med hjälp av fläktar och munstycken i system för konvektionslödning.

I motsats till system som arbetar i ångfas, är konvektionssystem oftast utrustade med flera zoners processteg som kan justeras oberoende av varandra, vilket möjliggör variabla temperaturprofiler.

Temperaturerna i processzonerna och flödet av varmluft (eller den utnyttjade gasen), liksom transportbanans (conveyer) hastighet, kan alla varieras för att uppnå den önskade temperaturprofil.

Tillsammans ger dessa varierande processparametrar en hög flexibilitet samt kontroll av omsmältningsporcessen.

Kondensationslödning

Kondensationslödning, även kallad lödning i ångfas, debuterade redan 1975 och patenterades av Pfahl och Ammann. Det gör den till en av de äldsta processerna för omsmältningslödning. Kondensationslödning utnyttjar den värme som frigörs under omvandlingen från gasform (ångfas) till flytande tillstånd för att värma upp det mönsterkort som ska lödas. Temperaturen hålls konstant under mediets förändring av aggregationstillståndet, vilket garanterar att den maximala temperaturen av kretskortet inte kan överstiga mediets kokpunkt och kondensationstemperatur. Att man på detta sätt har en definierad maxtemperatur har alltid varit en stor fördel för kondensationslödning i förhållande till konvektionslödning.

Vakuum

CondensoX-systemet från Rehm Thermal System kan som tillägg fås med en funktion för att generera ett vakuum/undertryck under lödprocessen.

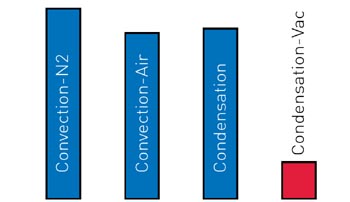

Här jämförs graden av voids för konvektionslödning med kvävgas, konvektionslödning med luft, kondensationslödning och kondensationslödning med vakuum.

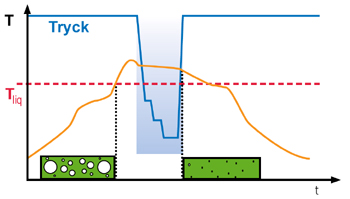

Tack vare detta undertryck avlägsna eventuellas hålrum i smälta lödfogar, något som är extra viktigt för kraftelektronikkomponenter där voids annars kan höja resistansen i kontaktövergången. Här ser vi hur trycket minskas under det att tennet fortfarande är smält för att avlägsna gasbubblor inuti lödfogen.

Lödprocessens temperatur- och tryckprofil.

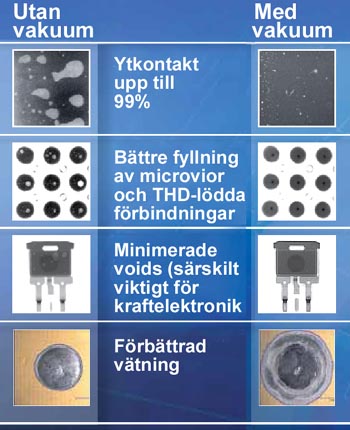

Resultatet av undertrycket resulterar bland annat i upp till 99 procents kontaktyta i lödfogarna, förbättrad utfyllning av vior, ett minimum av voids och förbättrad vätning, vilket den här illustrationen sammanfattar:

Förutom att man tillämpar vakuum under smältprocessen kan man även utnyttja att använda vakuum innan lödprocessen startar. Tack vare detta blir det möjligt att injicera en mera exakt mängd Galden-vätska (den vätska vars förångningstemperatur bestämmer lödprocessens temperatur). Genom att suga ut (reducera) den luft som omger kretskortet i kammaren och ersätta den med kvävgas kan man även förhindra oxidation.

En definierad kvantitet av inert vätska (för att skapa en syrefri atmosfär), vanligen perflorpolyeter, förångas under omsmältningslödningen i processkammaren, som är hermetiskt försluten. Ångan ger extremt god värmeöverföring till kretskortet tack vare att den avger värme när den kondenseras. Temperaturen på mediet hålls konstant. Dessutom begränsar mediets kokpunkt den maximala lödtemperaturen vilket förhindrar att inte mönsterkortet förstörs.

Att ha kontroll över mängden injicerad vätska, samt utsugning av ånga, får användaren möjlighet att exakt justera temperaturen/omsmältningsprofilen för kretskortet. Därmed kan man säkerställa optimala lödningar vilket minskar graden kassation.

Lödprocessen ger minsta möjliga Δt och en jämn värme över hela konstruktionen. Den maximala lödtemperaturen bestäms av det patenterade mediet, som säljs under varunamnet Galden och som finns med olika koktemperaturer, upp till 260°C. Tack vare den patenterade injektionsprincipen får man nu likvärdig flexibilitet i utformningen av temperaturprofiler som i en modern konvektionsugn.

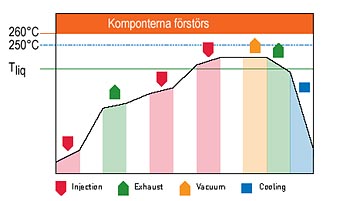

Bilden visar hur Rehms injektionsprincip ger en hög flexibilitet vid framställning av en produkts temperaturprofil. Kokpunkten hos Galden-vätskan bestämmer maximal temperatur i processen.

Vätskorna uppfyller RoHS och får säljas i Europa. Galden används praktiskt taget av alla användare av ugnar för kondensationslödning.

![]()

Den kemiska formeln för lödmedium från Galden.

Återanvändning

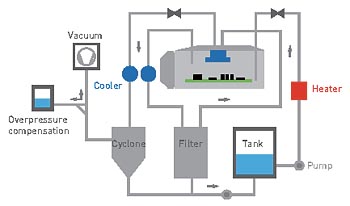

När gasen åter övergår till vätska genereras ett partiellt vakuum som hjälper till att snabbt torka kretskortet. Efter denna kondensering filtreras vätskan för att kunna återanvändas i nästa lödsekvens. Eftersom processkammaren är hermetiskt försluten blir förlusterna av ånga minimala under lödprocessen. Återanvändningen och de låga förlusterna bidrar till att minska driftskostnaderna med tanke på att Galden-vätskan är dyrbar.

Galdenvätskan renas och återanvänds.

Luft- eller vattenkylning

Kretskortet förs via ett transportband genom maskinen. Under hela lödprocessen förblir kortet stilla för att inte äventyra att någon komponent flyttar på sig.

Efter lödprocessen kyls kretskortet. Som standard görs detta med luftkylning, men som option kan vattenkylning väljas, för att därigenom kunna kyla snabbare och mera likformigt.

Filed under: Produktion