Hur jag hittade stabila kondensatorer

Efter 30 år på Nokia startade Paul Collander sitt konsultföretag. Han berättar här om sina försök att hitta stabila kondensatorer.

Med en sliten Nokia-hatt och ett globalt nätverk uppbyggt på föreningen IMAPS (International Microelectronics And Packaging Society) var det lätt för nystartade Poltronic att hitta några kunder att starta med. Mikrovågsforskningsgruppen hos Nokia var nedlagd och efter att ha svalt förtreten att inte “duga” på Nokia njöt jag av friheten att få bestämma själv i stället för att skicka alla små utgiftsförslag många steg upp i byråkratin på den hårt tyngda Nokia (år 2003).

Också föreningsverksamheten på IMAPS kunde utvidgas (Jag var europaordförande) då ingen annan bestämde vad som skulle göras eller inte göras. Nätverket och konferensbesöken erbjöd den “unga” konsulten rikligt med möjligheter att se vem som kunde erbjuda vilken teknik och vem som kunde behöva dessa.

Sådan parbildning och sammanföring lyckas ingalunda alltid men med en blick för både empati och teknologi samt ett brinnande intresse för uppfinningar och teknikens gränsområden hittade jag tillräkligt många projekt för full sysselsättning och acceptabel inkomst. Intressenivån gick i allmänhet före den ekonomiska lönsamheten vilket var möjligt då företagarens sysselsättning stod på högsta prioritet.

Några kundföretag hann gå i konkurs innan marknaden öppnades för dem men konsultens ansvar begränsades till att skicka räkningar tillräkligt ofta, så att de obetalda blev så få som möjligt.

NXP

Redan under Nokia-tiden hade vi haft föreläsare från Philips som på IMAPS Nordic berättade om underliga tredimensionella passiva komponenter inetsade i kisel, men de var inte av intresse för Nokia. Då NXP grundades och bl a tog över 3D-kiselfabben för passiva komponenter från Philips, vaknade konsulten Poltronic och erbjöd sina marknadsföringstjänster. Men svaret var att dessa specialkomponenter är bara för en begränsad kundkrets och intern användning.

Så småningom började man höra att 3D-fabben inte heller passade in i NXPs produktutbud och fabriken erbjöds till salu.

IPDIA

En grupp chefer på NXP-fabben slog ihop sej med några franska placerare och i juni 2009 grundades IPDIA, med egen fabrik, erfaren personal och existerande kundkrets. En flygande start! Det räckte inte många dagar så blev Poltronic tillfrågad om hjälp med marknadsföring i de nordiska länderna och glädjen var ömsesidig.

IPDIA anställde några erfarna RF-konstruktörer och investerade i att utvidga de konstruktions- och simuleringssystem som följde med från NXP. Miniatyriserade RF-kretsar dedikerade för kundanpassning blev snart en av IPDIAs stöttepelare.

Fokusering på Bluetooth, WiFi och GPS visade sej produktiv, då kiselbaserade IPDs (Integrated Passive Devices) med MIM-kondensatorer och 1- eller 2-lagers spolar passade bra för frekvensområdet 1–6 GHz. Många filter, baluner och andra RF-element såg dagens ljus. Genom att lägga in flera varianter av kretsen på samma wafer kunde man säkerställa att någon version passade in i kundens applikation fast han ofta inte ens själv kände till omgivningens parametrar i kapsel och mönsterkort. Normal genomloppstid för Multi Project Wafers var 4 veckor eftersom ganska många tillverkningssteg ingår och en del tar tid.

Många kunder gladde sej åt betydligt snabbare produktutvecklingscykler och lägre NRE än för aktiv ASIC-utveckling. På områdena BT, WiFi och GPS måste man vara snabb, då dels nya aktiva kretsar kommer ut flere gånger per år och dels slutprodukter kommer och går. Liksom med multichipmoduler blir ibland IPDn ersatt med en full-custom ASIC efter något år.

3D-moduler med RF-funktioner och kondensatorer

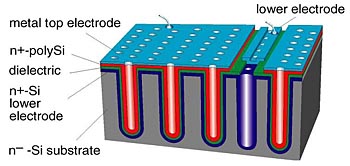

Philips och NXPs största satsning hade dock varit på 3D-kondensatorer. Många år hade använts för att utveckla en metod att “borra” miniatyrhål (1 μm i diameter) och bygga upp väggarna i hålet med kondensatorns två elektroder och mellanliggande dielektrikum. En kondensator kunde ha upp till 100 000 sådana hål kopplade parallellt.

När IPDIA föddes var produktionslinorna i Frankrike (Caen) väl slipade och hade levererat miljarder komponenter till många kunder runtom i världen.

Kondensatortillverkning var dock inte egentliga målsättningen, utan det att man kombinerade flera kondensatorer, spolar och motstånd för att bygga upp en miniatyriserad inkoppling av många element. Det hela kallas System in Package (SiP), eller på NXP/IPDIA-språk "PICS" (Passive Integration Connecting Substrate). Små interna avstånd, monolitisk lösning med skyddande kisel och framförallt det synnerligen stabila basmaterialet kisel gjorde att dessa IPDer kunde lösa konstruktörernas problem i kamp mot billigare keramiska kondensatorer.

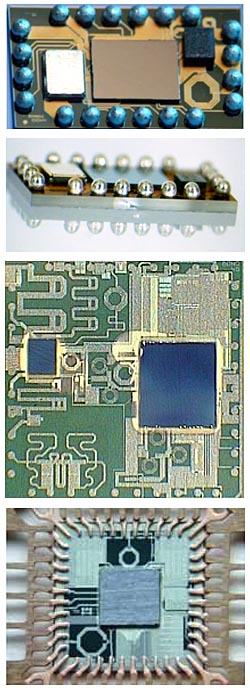

Förutom att själva IPDn är tredimensionell används IPDIAs IPDer i 3D- eller 2.5D-konstruktioner. Det kanske enklaste och smidigaste är att helt enkelt placera (stacka) IPD och dess närliggande aktiva chip på varandra, den större under och den mindre ovanpå. Också med traditionell trådbondning kan detta chip-par inslutas i en traditionell kapsel, t ex QFN. På det sättet kan en halvledartillverkare sälja sin aktiva krets med utvidgade egenskaper, t ex en BT krets inkluderande antennanpassning. Om ena chipet förses med flipchip-bumpar och det andra med motsvarande flipchip-footprint kan miniatyriseringen föras längre. Också tilläggshöjden från IPD-integration kan göras liten, då IPDn kan slipas ner under 100 μm i tjocklek.

Bättre upp, om det behövs, är att göra en mera komplex IPD och inkludera footprint för flera aktiva chip som monteras sida vid sida på IPDn. Byggtätheten ökar markant och ännu viktigare – funktionen förbättras väldigt mycket genom synnerligen korta avstånd mellan aktiva chip och avkopplingskondensatorer och andra integrerade RF-element på bäraren, samt kort avstånd chip – chip. Då PICS-kondensatorernas läckströmmar är synnerligen små kan också energibesparingar göras på dethär sättet. Exempel finns på 8 x längre batteritid!

Exempel på byggsätt

3D-kondensatorer

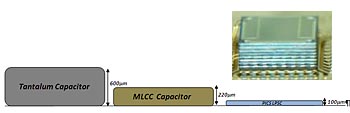

Trots att PICS-kondensatorerna byggs in i kisel kan bäraren eller chipet slipas ner till 100 μm eller tunnare. I en del konstruktioner kan man direkt dra nytta av den låga komponenten, i andra fall staplar man många tunna PICS-kondensatorer på varandra och mångdubblar kapacitansen på given yta.

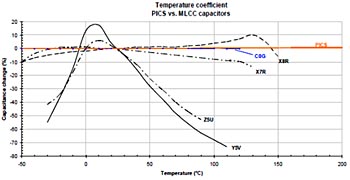

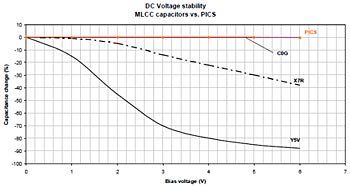

Då kondensatorerna är uppbyggda på monolitiskt kisel och dielektrat är utvecklat för väldigt god stabilitet märks skillnaden mot keramiska kondensatorer så fort temperaturen stiger från rumstemperatur eller spänningen stiger från 0 V.

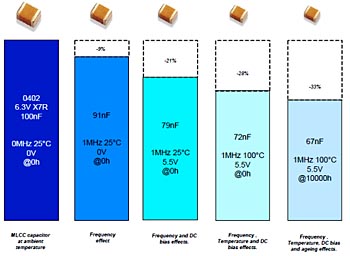

Vi läste i EiN nr 10 förra året om problemen med keramiska kondensatorer. Kapacitansen sjunker med både temperatur och spänning. För att jämföra med ungefär samma kapacitanstäthet ritar vi upp kapacitansen på en kiselbaserad kondensator från IPDIA i jämförelse med bl a X7R keramisk kondensator, dels som funktion av temperatur och dels som funktion av arbetsspänning.

Kapacitansjämförelse som funktion av temperatur

Kapacitansjämförelse som funktion av arbetsspänning

Om man sedan lägger till kondensatorernas åldrande får man nedanstående bild, som visar att X7R har förlorat 33 procent av sin kapacitans medan 3D-kiselkondensatorn bara förlorat en försumbar del. Likaså har PICS-kondensatorer en livslängd som är ca 100 gånger längre än en keramisk X7R.

PICS-kondensatorn förlorar en försumbar del av sin kapacitans medan X7R förlorar 33%.

Alla elektriska egenskaper finns alltså kvar över hela temperaturområdet. När det gäller avkoppling räcker det med att kapacitansen är tillräkligt stor och det innebär att man med en kiselkondensator kan klara sej med mycket mindre märkkapacitans, eftersom hela kapacitansen finns kvar på hela temperatur- och spänningsområdet. PICS har lite bättre prestanda än NPO men en kapacitanstäthet som överskrider X7R!

I nära framtiden kan vi dra nytta av det franska utvecklingsarbetet, då konstruktioner i SiC och GaN pressar på konstruktioner upp och över 200 °C. Ännu inget problem för kiselkondensatorer, som nu finns karakteriserade till 250 °C och fungerar upp till 300 °C.

Ultimat lösning?

Trots alla dessa goda egenskaper kommer inte kiselkondensatorerna att ersätta keramiska i alla tillämpningsfall, eftersom tillverkningskostnaderna lätt blir högre. Men i många konstruktioner betalar sej de bättre egenskaperna väl, för att inte tala om alla de som inte är möjliga utan temperaturstabila kondensatorer.

Paul Collander, Oy Poltronic AB, Esbo, Finland

Författaren är teknisk rådgivare för IPDIA och representerar dem i de nordiska länderna.

Filed under: Kontaktdon