Hantera EMI, jordning och blixtnedslag i flygplan med kompositmaterial

Kompositmaterial har anammats entusiastiskt inom hela flygindustrin och har många fördelar för konstruktörer. Men bristen på elektrisk ledningsförmåga är en påtaglig nackdel. Christophe Loret från Chomerics beskriver här hur detta kan lösas med olika typer av ledande beläggningar, tätningar och smörjmedel, för att garantera säkerheten och tillförlitligheten i moderna flygplan.

Flygindustrin är en stor användare av kol/kevlarförstärkt polymermaterial eller liknande kompositmaterial. Den största fördelen med dessa är den extremt låga vikten jämfört med metall, vilket ger flera vinster i form av bättre bränsleekonomi, mindre eller billigare motorer och möjligheten att ta fler passagerare eller större last. För stridsflygplan ger lägre vikt bättre prestanda och manövrerbarhet och mindre metallinnehåll kan ge mindre radarupptäckt.

I och med framstegen för material, strukturer och produktionsprocesser har flygplanskonstruktörer kunnat byta ut fler och fler metallkomponenter mot motsvarigheter gjorda i kompositmaterial. När det franska stridsflygplanet Mirage 2000 konstruerades på 1970-talet användes kompositmaterial i ett fåtal komponenter som i sidoroder, skevroder och fena, vilket gav en viktbesparing på 55 kg. Nästa generation Rafale-program på 1980-talet åstadkom en viktbesparing på 300 kg med större användning av kompositmaterial. Militära helikoptrar var också bland de första med kompositmaterial och hela kompositstrukturer uppenbarades redan 1988.

Fig 1. Moderna trafikflygplan består till ca 50 procent av kompositmaterial och andelen ökar i nya generationer.

Idag består trafikflygplan som Boeing 787 och Airbus A350 av ca 50 procent kompositmaterial. I större strukturer som flygskrov och vingplåtar och stora delar av vingar, fena och horisontella stabilisatorer används kompositmaterial. Airbus A400 som nu utvecklas tros bli det första trafikflygplanet med vingen helt i kompositmaterial.

Ett steg bakåt

Med fördel som lägre vikt har emellertid tillkommit ett antal tekniska utmaningar, eftersom kompositmaterial i sig inte är elektrisk ledande. Moderna flygplan har ett antal elektriska system som kan generera EMI (Electro-Magnetic Interference) som kan störa funktionen i känsliga system som navigation, fly-by-wire och motorstyrning. Bland dessa kan nämnas lysrör, strömbrytare, dimrar, växelströmsvindrutevärmare, motorer och generatorer, data- och matningskablar runt om i flygplanet samt sändare som radio och radar.

Utanför flygplanet är oväder en stor källa för eventuella elektriska interferenser och fysiska skador på grund av blixtnedslag. Dessutom kan friktion som orsakas av fenomen som vibration och luftflöde bygga upp farliga elektrostatiska laddningar på flygplanets utsida.

I ett konventionellt flygplan, i huvudsak av metall, ger metallramen konstruktören möjlighet att dra nytta av Faradays bur-effekten för att skydda utrustningen mot interferens från insidan eller utsidan av flygplanet. Det finns många möjligheter att ansluta och jorda utrustningar tillförlitligt genom att direkt ansluta till en lämplig yta.

För att hantera ett blixtnedslag är ett konventionellt flygplan konstruerat att leda energin genom elektrisk ledning till en avledningspunkt, normalt i fören på flygplanet. Flygplansskrovet självt kan ta upp en del av blixtenergin och förhindra skador på elektroniska system och utrustningar i den interna strukturen.

Återfå förlorade egenskaper

Att konstruera strukturer med kompositmaterial innebär att man konstruerar bort interferensskyddet som är inbyggt i de metalliska föregångarna. För att återställa förlorad skärmning, anslutning eller jordning kan man införa vävda eller icke-vävda koppar-aluminiumnät eller folie i kompositstrukturer. Den inbäddade metallen är specificerad till att ha en optimal kombination av elektrisk ledning, vikt och korrosionsmotstånd. Solida metallstrimmor kan användas i radomer för att skydda mot mycket höga koncentrationer av blixtenergi.

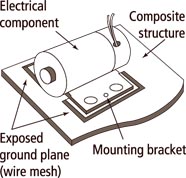

Fig 2. Direkt anslutning av elektriska moduler till exponerat metallnät.

Inbäddade ledare kan emellertid inte lösa alla elektriska utmaningar som följer av stor användning av kompositmaterial. Att garantera elektrisk kontakt mellan individuella kompositdelar efter det att flygplansskrovet är monterat för att åstadkomma ledning av blixtenergi kan vara svårt.

I områden där elektriska moduler fastsätt eller jordas direkt till flygplansskrovet är en maximal impedans på 0,003 ohm specificerad men anslutningar till metallnätet kan misslyckas med att uppfylla detta krav på grund av miljöpåverkan som vibration och temperaturvariationer. Dessutom kan, i områden där jordade eller anslutna moduler är anbringade (fig 2), metallen utsättas för oxidation som ytterligare minskar den elektriska ledningsförmågan

Anbringade prestandaförbättringar

Om man lägger till extra metall för att komma över dessa problem kan den extra vikten minska värdet av fördelarna med de nya materialen. Alltså finns det behov av effektiva lätta teknologier som gör det möjligt att optimera ledningsförmågan i specifika områden i flygplansskrovet. Detta mål uppfylles med olika typer av ledande massor som lim, tätningsmedel, beläggningar och smörjmedel.

En silverbaserad ledande beläggning kan appliceras för att komplettera det inbäddade metallnätet och förbättra skärmningsförmågan i en skyddskåpa för att öka skyddet vid blixtnedslagsområden. Denna beläggning kan vara i form av en epoxifärg, som tvåkomponent-EMI-skärmningen CHO-SHIELD 596, eller en polyuretanbeläggning, t ex CHO-SHIELD 4994, som har motståndskraft mot skavning och nötning och kan anbringas utvändigt. Den är kompatibel med grundfärgs- och toppfärgssystem. I områden där stort skydd mot korrosion krävs, som antennkåpor, kan en kopparbaserad uretanbeläggning som CHO-SHIELD 2002 användas, som förblir stabil och förhindrar korrosion när den utsätts för höga temperaturer eller fuktighet.

Elektrisk ledande smörjmedel används vanligen vid jordförbindelser för att befrämja tillförlitlig elektrisk ledningsförmåga i specificerade områden med vibration och temperatur. Man måste ha noggrann uppmärksamhet på viskositet och ytvätningsegenskaper på smörjmedel för rymd/flygtillämpningar. CHO-LUBE E117, som har bättre resistivitet än 40 mΩ/cm är ett exempel på ett smörjmedel för rymd/flygtillämpningar och som stödjer elektriska sammankopplingar, förbättrar metall-till-metall-anslutningen och har långvarigt skydd mot oxidation för exponerade metallnät eller elektriska terminaler.

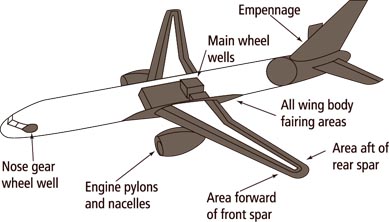

I områden där elektrisk ledningsförmåga och miljöskydd krävs kan ett tätningsmedel som CHO-BOND 1075 eller CHO-BOND 1038 användas. Flygplansskrovet har typiskt förarbeten som skruvhål, fästen, antennkontakter och exponerade ledare på yttre ytor som vingar, skrov eller stjärt. Där elektriskt ledande packningar används för att åstadkomma elektrisk kontinuitet mellan flera kompositmaterial kan ledande tätningsmedel anbringas för att ge ytterligare ledningsförmåga i områden där det förekommer vibrationer. Detta kan vara runt hjulhus, motormonteringar, vingar och stjärtsektion som framgår av fig 3.

Fig 3. Ledande packningar och tätningar används för att förbättra elektrisk ledning mellan metallaminerade kompositstrukturer.

Förutom dessa tekniker för att hjälpa till att optimera EMI-prestanda i flygplansskrovet är också flygplanets kablage försedd med ytterligare direkt skärmning mot effekter från blixtnedslag och elektriska urladdningar. Ledande dragkedjehöljen, som ZIP-EX, eller en lättviktig värmekrympslag av plast som CHO-SHRINK kan användas i stället för metallnät för att spara vikt.

Christophe Loret, Conductive Compounds Product Manager, Chomerics Division Europe – Parker Hannifin Ltd

Filed under: Kontaktdon