99,6 procents verkningsgrad med SiC

Årets konferens iSiCpeaw pekar på en marknad som börjar bli etablerad på allvar och applikationer som kan dra nytta av lägre förluster, högre switchfrekvenser och hög temperaturtålighet, jämfört med komponenter i kisel. Framför allt tog föreläsningarna fasta på de områden där forskning visar att det finns förbättringspotentialer, t ex ifråga om parasitinduktanser.

Konferensen organiserades av Acreo tillsammans med Yole Développement, KTH, Swerea/Kimab och Enterprise Europe Network.

Konferensen organiserades av Acreo tillsammans med Yole Développement, KTH, Swerea/Kimab och Enterprise Europe Network.

På Hasselbacken hotell, Stockholm, hälsades omkring 150 personer välkomna av Mietek Bakowski, Acreo.

Det första föredrage innebar en djupdykning i ett ämne som i högsta grad påverkar hur effektiva switchar vi kan få, nämligen parasitinduktanser.

– Här finns en stor potential till lägre förluster inom kraftelektronik sade dr Reinhold Bayerer, Infineon. Det gäller att konstruera för att uppnå ”clean switching”.

Men signalerna är ofta inte rena. Ströinduktanser i kapslar och moduler bildar tillsammans med kapacitanser en svängningskrets vilket resulterar i ringningar.

Ett enkelt räkneexempel på vad induktansen betyder för en 1200 V komponent gör att man kan få 100 V spänningsändring vid 100 nH och en strömderivata på 1000 A/µs, eller vid 10 nH och 10 000 A/µs. generelt sett betyder det att ju lägre induktansen är, desto högre ström kan levereras.

Men frågan är hur stor induktans kan tolereras? Och hur skall man få låg induktans? En ledning från en drivkrets till transistorn kan ha en induktans av 150 nH. Internt, i en modul, kan den möjligen minskas till 50 nH. Men för att kunna switcha 1200 V/200 A skulle induktansen mot gaten behöva vara så låg som 2,5 nH.

Infineon har testat med att bygga in striplines internt i modulen.

– Med det byggsättet kan vi ytterligare förbättra kiselkomponenter och skapa förutsättningar snabba SiC- och GaN-komponenter, sade Reinhold Bayerer.

Behov av SiC-komponenter

– Kiselkarbidtekniken kan ge nyckelkomponenter för oss, sade Per Ranstad, AlstomPower.

Idag tillverkar företaget växelriktare för spänningar upp till 150 kV och med effekter mellan 20 och 200 kW. Dessa resonanta omvandlare byggs med IGBTer som switchas med 25 kHz frekvens och som ger en verkningsgrad på ca 95 procent.

– Vår vision är att kunna nå verkningsgrader över 99 procent, vilket medger högre effektdensitet, mindre kylsystem och en minskad driftskostnad.

Switchförlusterna blir lägre, switchfrekvensen kan höjas till över 100 kHz och högre tillåten junction-temperatur gör att omgivningstemperaturer över 60°C tillåts.

Försök som gjorts inom AlstomPower visar att man genom att gå över från Si till SiC kunder minska effektförlusterna med två tredjedelar! Försöken visade också att skillnaderna i förluster mellan alternativen SiC MOSFET, SiC JFET och SiC BJT är mycket små.

Hög verkningsgrad

Ökad verkningsgrad i omvandlare är en av de fördelar SiC-komponenter kan ge, jämfört med Si-komponenter. Det framgick klart i presentationen från Hans-Peter Nee som han tillsammans med Jacek Rabkowski och Dimosthenis Peftiein bedriver vid E2C-laboratoriet (Electrical Energy Conversion) vid KTH i Stockholm.

Hans-Peter Nee inledde med att sammanfatta vad som är så speciellt med SiC i effektswitchar:

* Lågt RON.

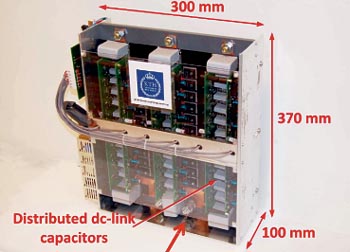

* Switchtiderna är extremt snabba jämfört med kisel. En SiC-MOSFET kan bryta 40A/600 V på 20-30 ns. Hög switchfrekvens betyder små kärnor i transformator och filter liksom små kondensatorer. På bild visade Hans-Peter Nee en prototyp av en 6 kW DC/DC-omvandlare med bipolära (BJT) SiC-transistorer. Omvandlaren ryms inom något som uppskattningsvis såg ut att vara 1,5×1,5×1,5 dm.

* Snabba flanker betyder också risken för ökade störningar, något som måste beaktas med avseende på EMC.

* SiC-komponenter klarar mycket högre temperatur än Si-komponenter. Det ställer i sin tur nya krav på kapslingsteknik. Exempelvis kan en SiC-modul behöva klara 250°C. Ett ökat temperaturområde betyder också att problem med varierande temperatur kan uppstå.

* För att åstadkomma högeffektlösningar krävs parallellkoppling (inga problem med JFET eller MOSFET), snabba switchar, diodlös drift (som kan ge lägre förluster) och att man lyckas hålla temperaturen låg.

En utveckling går från diskreta komponenter till moduler som innehåller exempelvis halvbryggor och dioder.

Olika transistortyper

Han beskrev olika metoder att driva effekttransistorer i kiselkarbid och inledde med en lösning för att få ”normally off” med en ”normally on”-komponent, t ex en MOSFET. Av säkerhetsskäl vill man ha just en komponent som inte leder om drivningen skulle falla bort. I lösningen ingår en spänningsomvandlare för start och ytterligare en spänningsomvandlare för att spänningsmata drivkrets och ingångens optokopplare. Lösningen ingår i en omvandlare med halvbrygga som man har utvecklat vid KTH för att kunna utvärdera. Som switchelement används en SiC JFET, märkt 1200 V och 27 A.

I en annan applikation användes en SiC BJT. Uppenbarligen är det svårt att finna balans mellan den stadigvarande (”steady-state”) basström som behövs och den dynamiska puls som krävs vid omslag. Intressant är att omvandlaren nådde en verkningsgrad nära 99 procent.

En SiC MOSFET drivs lämpligen från en ”totempåle” matad med +20 och -5 V (±15 V för Si). En lämplig tröskelspänning är +2,5 V, men minskad vid ökande temperatur. Millereffekten kan dock ge problem med att den övre transistorn leder när den skall spärra, vilket kan ge kortslutning genom totempålen.

En prototyp av en 3-fas 40 KVA växelriktare för 400 V/58 A (82 A toppvärde) har tagits fram vid KTH. Målet var att hålla förlusterna under 200 W och att uppnå en verkningsgrad på >99,5 procent för att möjliggöra en fläktlös konstruktion. Utfallet blev 99,75 procents verkningsgrad vid halv belastning och 99,6 procents verkningsgrad vid full belastning! De totala förlusterna uppgick till bara 144 W.

Switchfrekvensen var 10 kHz och man använde JFET av typen ”normally on”.

Lägg märke till måtten: 40 kVA växelriktaren ryms inom 11 liters volym!

En 250 kHz/6 kW DC/DC-omvandlare gav nästan lika hög verkningsgrad: 98,2 procent! Om switchfrekvensen sänktes till 200 kHz ökade verkningsgeraden till 98,5 procent. Den låga effektförlusten gjorde det möjligt att utforma omvandlaren mycket kompakt: En 6 kW med bara 1,5 dm3 volym!

Omvandlaren är uppbyggd kring fyra parallellkopplade SiC bipolära transistorer. För att driva basarna krävs 8,5 W. Totala förluster vid full belastning av omvandlaren är 106,3 W.

BJT, JFET eller MOSFET?

Zhe Zhang från Danmarks tekniska universitet (DTU Electrical Engineering) presenterade ett arbete som han har bedrivit tillsammans med kollegorna Riccardo Pittini och Michel A E Andersson. Ämnet är en ”analys och utvecklingen av Si- och SiC-effekthalvledare använda i DC/DC-omvandlare för bränslecelltillämpningar”.

Studien omfattar omvandlare för effektområdet 5 till 6 kW. Inspänningsområdet är 30-80 V och utgången är avsedd att matas till ett ”grid”-nät, antingen med trefas 400 V AC eller 700-800 V DC.

Zhe Zhang konstaterade att MOSFET är den bästa komponenten att använda på primärsidan medan sekundärsidan bestyckas med Si-IGBTer, SiC JFET (av typen ”normally ON”, eller ”normally OFF”) eller SiC MOSFET. I jämförelsen användes 1200 V komponenter. Därför föll CoolMOS bort eftersom dessa inte kan fås för märkspänning över 900 V.

På basis av vad marknaden erbjuder ställde han frågorna ”Vilka passar bäst i applikationen? Vilka är för- och nackdelarna med vardera lösningen? Hur påverkar drivkretsarnas utformning kostnad kontra prestanda?”

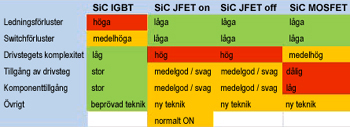

För och nackdelar med valet av effekttransistor kan summeras i följande graf:

Drivkretsarnas komplexitet skiljer mellan de olika komponentslagen. För Si IGBT, SiC JFET normally on och SiC MOSFET löstes uppgiften med kretsen ACPL-P343 (Avago), ett motstånd samt en eller två kondensatorer.

Betydligt mera komplicerat är det att driva en SiC JFET av typen normally off. Den kräver kretsen ISO7520C, två kretsar TC4432 samt två kretsar ZXGD3004E6 samt tre motstånd och tre dioder.

En jämförelse av switchprestanda gav följande:

* Si IGBT av senaste slag (”trench” IGBT) gav rimligt låga förluster. Dock får man signifikanta förluster på grund av efterledning vid frånslag (”tail current”). Drivningen av gaten (0-15 V) är okomplicerad.

* SiC JFET, normally on, klarade sig med lika enkel drivning som för IGBTer (-15V/0V), men Eon dominerade på grund av att drivningen inte optimerats. Förlusterna är dock bara hälften så stora som i fallet med IGBT. Men komponenten är dyrare och dess tillgänglighet sämre.

* SiC JFET, normally off, ger med optimerad drivkrets lägsta förlusterna av de olika SiC transistortyperna.

* SiC MOSFET gav låga förluster med enklare drivning än för SiC JFETar. Prestanda får avvägas mot graden av komplexitet hos drivkretsarna.

Totalt sammanfattade Zhe Zhang jämförelsen som att SiC JFET med ett bra drivsteg kan ge bästa prestanda och att dagens SiC-effekttransistorer kan ge 60 – 80 procents lägre förluster jämfört med Si IGBTer.

SiC förnyar energiomvandling

Filippo Di Giovanni, STMicroelectronics, gav några intressanta jämförelser mellan komponenter i kisel respektive kiselkarbid.

I en Si MOSFET ökar resistansen i framriktningen, Rdson, med 150 procent om temperaturen ökar från 25 till 150°C. För en SiC MOSFET ökar den bara med ca 10 procent. Den ökade temperaturtåligheten i SiC gör att man ytterligare kan höja temperaturen, t ex till 200°C, och får då bara 30 procents ökning av Rdson.

STMs bästa IGBTer, för 1200 V och byggd med ”trench”-teknik har Ron×A-värden (mohm×cm2)som närmar sig dem hos SiC MOSFET, men switchförlusterna är betydligt högre.

Eon för en typisk 1200 V SiC MOSFET är 725 µJ i rumstemperatur medan den är 2140 µJ för en Si IGBT. Om temperaturen höjs från 25°C till 175°C stiger värdena till 965 respektive 3100.

Temperaturberoende hos Si IGBT är ännu mer utmärkande för Eoff. Medan Eoff bara ökar 30 procent när man går från 25 till 175°C för en SiC MOSFET, ökar Eoff med 90 procent, från 980 till 1850 µJ.

– Det här innebär enorma energibesparingar och mycket högre switchfrekvenser är nu möjliga.

En fördel med en SiC MOSFET är att dess ”body diode” kan utnyttjas som frihjulsdiod i effektomvandlare. Denna frihjulsdiod ger praktiskt taget ingen laddning att ladda ur under återhämtningen. Sammantaget minskar en SiC MOSFET switchförlusterna drastiskt.

Filippo Di Giovanni konstaterade:

– För första gången kan vi använda MOSFET för motorstyrning och växelriktare utan att behöva lägga till komplexa kretsar.

För att driva en SiC MOSFET finns det mogen och kostnadseffektiv teknik. I en applikation föreslog Filippo Di Giovanni kretsen TD350, följt av ett diskret push-pull-steg för att uppnå snabbt tillslag respektive frånslag. I denna lösning ingår flera skyddsmekanismer och drivkretsen ger möjlighet till negativ spänning ut.

Att driva en SiC JFET (normally off) är mer komplicerat. Gateströmmen ökar med ökad junction-temperatur: Vid 25°C kan 20 mA vara tillräckligt, vid 100°C behövs det 50 mA och vid 125°C upp till 200 mA (för en komponent med Rdson = 100 mohm).

En jämförelse mellan SiC MOSFET och Si IGBT gav ungefär samma värden som Zhe Zhang presenterade: Eoff= 188 µj respektive 734 µj.

För en DC/DC-omvandlare med 25 kHz switcheffekt kräver en SiC MOSFET eller en SiC JFET ungefär en tredjedel så hög drivenergi. En IGBT kan fortfarande utgöra ett kostnadseffektivt val, men vid 100 kHz är det inte lämpligt att använda en Si IGBT. En SiC utgör huvudalternativet. Vid den frekvensen tillåts höljestemperaturen för en Si IGBT vara 90°C medan höljet kan vara 115°C varmt för en SiC MOSFET i drift. Om vi antar att Tj maximalt kan uppgå till 200°C för en SiC MOSFET har man ändå marginal med tanke på att temperaturdifferensen mellan halvledarövergång (junction) och hölje kan uppgå till 20°C.

En slutsats är att en 1,2 kV SiC MOSFET kan garantera verkningsgrader (i exemplet för omvandlare mellan 2 och 5 kW) som ligger nära dem för 1,2 kV Si IGBT, men med fyra gånger högre frekvens, vilket leder till att den fysiska konstruktionen kan vara avsevärt mindre.

De huvudsakliga fördelarna med en SiC-baserad lösning sammanfattade Filippo Di Giovanni med följande uppställning:

Dagen avslutades med middag på restaurang Hasselbacken. Men dessförinnan blev det musik. Stellan Granström, senior project manager, Acreo, ses här tillsammans med medmusikanterna Mats Öberg på bas och Günter Schmidt på synt.

Filed under: Effekthalvledare